保时来新材料科技(苏州)有限公司是一家位于江苏常熟的高新技术企业,专注于先进材料工程研发和氢能装备关键部件的制造。经过几年的发展建立了一个集研发中心和供应链集群为一体的产业基地。作为国家级科技型中小企业、江苏省民营科技企业、苏州市独角兽培育企业,保时来建设了常熟市企业创新中心和苏州市绿氢电极工程技术研究中心。

保时来新材料科技的产品线包括BSL-1.0、BSL-4.0、BSL-5.0系列电极,以及新推出的BSL-7.0系列和BSL-W、BSL-L系列电极。这些产品在电极稳定性、催化活性、抗波动性负载运行衰减等方面表现出色。特别是BSL-1.0代电极产品,是国内唯一通过DEKRA德凯认证的绿氢电极产品,这不仅提升了品牌形象,也显示了其产品质量的稳定性,以及产品与国际化标准的接轨。

在技术创新的浪潮中,保时来新材料科技(苏州)有限公司以其卓越的研发实力,不断突破技术壁垒,取得了令人瞩目的成就。公司在技术研发和市场拓展方面投入了巨大的热情和不懈的努力,成功研发出一系列创新的电极产品。让我们一同走进保时来制氢电极的研发之旅,探索其创新背后的秘密。

1.商用碱水电解电极的挑战

商用碱槽运行的工况通常为高温(60~95℃)、高压(~1.6Mpa)、高浓度碱性环境(30wt% KOH)和不断循环的电解液冲刷,因此,对电解槽用材料提出了严苛的要求。电极作为电解水析氢反应和析氧反应的活性中心,不仅需要耐受工况环境,还要求具有优异的催化活性和稳定性。

1.1电极催化活性

电极的催化活性是电解槽能耗最为重要的决定性因素之一。从微观角度而言,影响电极活性的主要因素包括活性位点的本征活性(即单位活性位点的转化频率TOF)和活性位点数(电极的活性比表面积SSA)。电极的本征活性越高、比表面积越大,通常催化活性越好。商业化电极目前的开发方向主要是Ni电极表面引入多孔催化层,从而提高催化电极的活性比表面积和物质扩散通道。此策略通常在阴极侧更有效果:一方面是因为在碱水中阴极析氢过电势较高,比表面积提高能明显降低析氢过电位;另一方面是由于阳极经过长时间的氧化过程,表面工程构建的高比表面积涂层会在尖端效应下逐渐磨平钝化,性能提升效果会大打折扣。

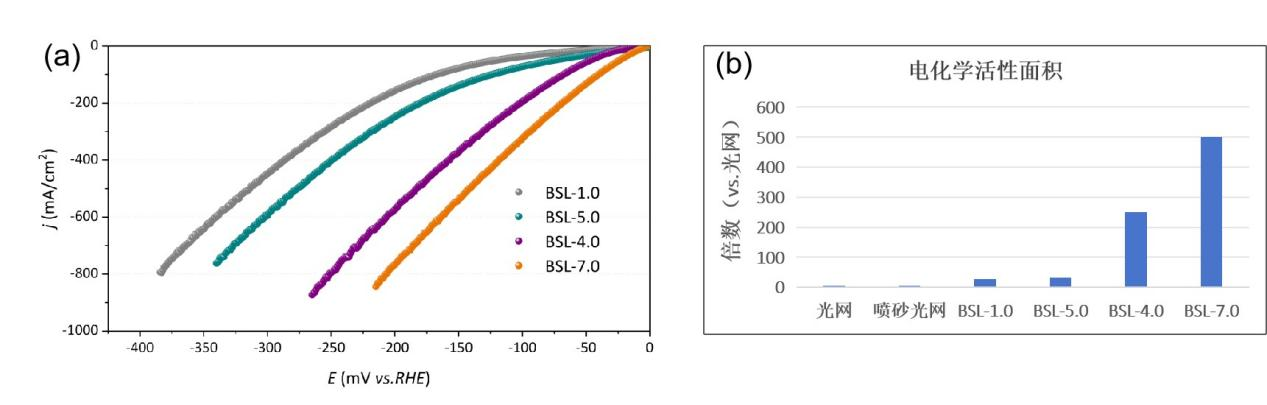

图1. (a)电极的催化活性,(b)电极的电化学比表面积。(测试条件:30 wt% KOH,80℃,串联内阻0.13-0.15Ω,电化学活性面积采用双电层电容法测定)

典型的催化电极涂层有雷尼镍电极,通过Ni-Al、Ni-Zn等合金的去合金过程,形成多孔结构的镍涂层,从而提高反应的活性比表面积。根据合金前驱体的不同,如伪合金、固溶体、金属间化合物等可以形成不同孔径大小和比表面积的催化涂层。伪合金由于合金内部存在微米大小的牺牲金属相(如金属Al相),因此去合金过程主要是牺牲相金属与活化液的直接反应和可溶性物质在多孔中的扩散过程,去合金速度快且较为彻底,铝残留通常低于3%。较大的Al相也导致形成的孔通常在微米级别,相对于镍网表面,提升的比表面积通常在1个数量级的水平。固溶体、金属间化合物中牺牲金属原子和镍原子形成固定配比的化合物,牺牲金属原子均匀分布于合金相中,去合金活化时由于牺牲金属的溶出,镍原子会经历形核再长大过程,其形成的金属镍相通常具有纳米级的多孔结构,比表面积的提高相比于纯镍网通常在2个数量级以上,性能甚至可以与贵金属催化电极媲美。由于牺牲原子的溶出过程是通过晶格扩散完成,溶出速度慢,牺牲原子的残留较高,如Al作为牺牲原子,镍涂层中Al残留通常大于10%。Al残留过高也会导致一系列不利的后果,如电极活性位点的闭塞、隔膜堵孔,杂质汇聚,碱液污染等等。

图2. 不同比表面积电极的表面和截面微观SEM图,(a-b) BSL-1.0,(c-d) BSL-5.0,(e-f) BSL-4.0,(g-h) BSL-7.0。

1.2电极的稳定性

电极另一关键性指标是运行耐久性。运行耐久性主要反映在电极结构的稳定性和催化性能的稳定性这两方面。对于商业化电极,性能的稳定性是电解槽运行能耗的保证,而性能的稳定性主要由活性成分和涂层结构的稳定性决定。

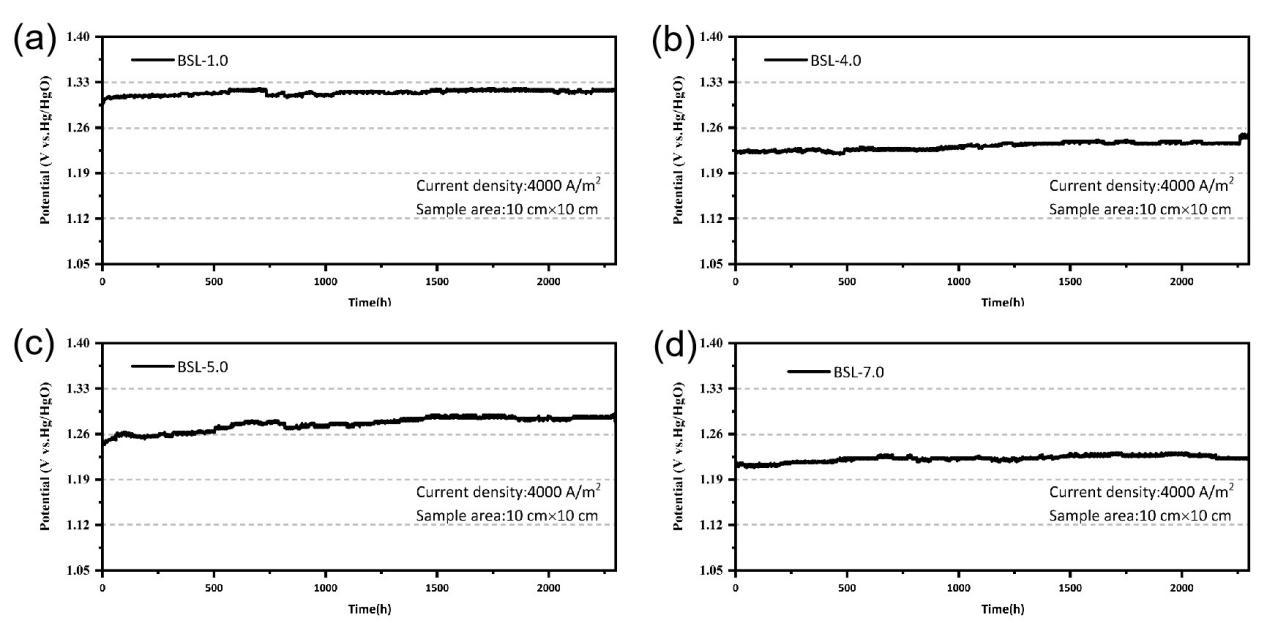

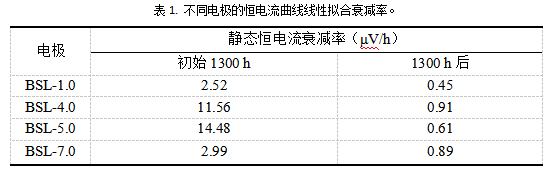

图3. 不同比表面积电极的恒电流衰减曲线(测试条件:恒电流4000 A/m²,测试面积100 m²,电解液30wt% KOH,温度80℃,常压,参比电极Hg/HgO+盐桥并每24 h校准2次)。

活性物质的稳定性与材料的属性有关,活性材料在运行工况条件下应具有较低的降解率,满足商业电极20年的运行需求。结构的稳定性不仅与性能有关,还与电解槽运行安全有关。现阶段催化涂层(微米孔结构涂层)大部分通过热喷涂等工艺负载在镍网基底表面,涂层与基底的结合强度是结构稳定性的关键。催化过程中液流和气泡的冲刷等扰动对涂层不断冲击,结合强度不足易造成涂层脱落,活性材料流失。对于电解槽而言,涂层的脱落不仅仅是能耗的增加,还会在隔膜和流道中沉积,引起打火等安全风险。

电极活性的稳定性可通过恒电流模式进行表征。BSL-1.0、BSL-4.0、BSL-5.0和BSL-7.0电极均基于雷尼镍涂层制备而成,涂层与基底的结合强度均较高,在恒电流模式下(静态无碱液强制循环)均表现出优异的催化稳定性。1300小时稳定后的衰减率均低于1 μV/h。

1.3电极的耐启停性能

电解槽实际运行工况下的启停过程通常对电解槽具有较大的影响,且电解槽中串联小室越多,电极直径越大,电极的比表面积越高,影响作用越明显。主要是来源于启停过程中逆电流的冲击。逆电流的冲击影响主要反映在阴极涂层,在逆电流冲击的瞬间,涂层材料会经历氧化作用,极大加速了镍基材料的氧化腐蚀过程,引起涂层材料快速腐蚀、脱落和失活。

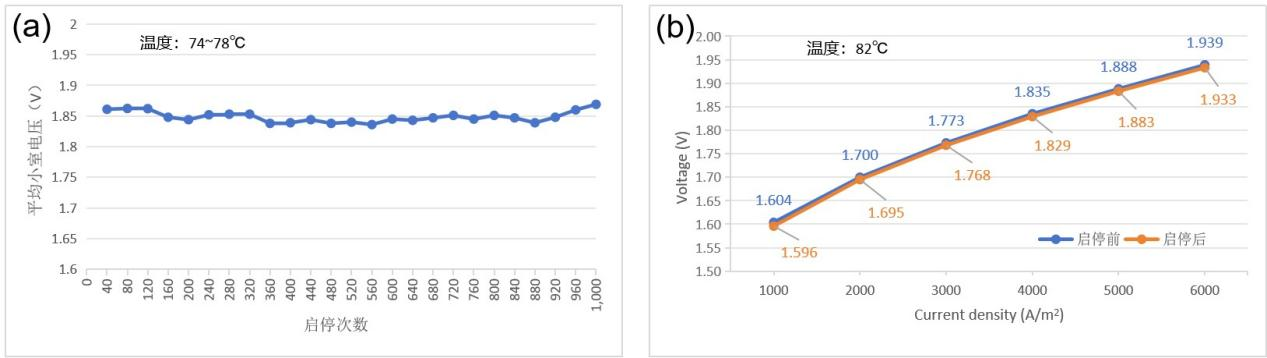

图4. (a)BSL-5.0电极在电解槽中1000次启停过程中平均小室电压变化,(b)BSL-5.0在启停前后平均小室电压。

在实际电极开发及评价过程中运用正向电流去冲击阴极材料,模拟电解槽在启停过程中的逆向电流的冲击,在一定程度上可横向对比不同电极耐启停的性能。通常正向电流冲击后性能与涂层结构能稳定保持的电极更耐电解槽的启停过程。

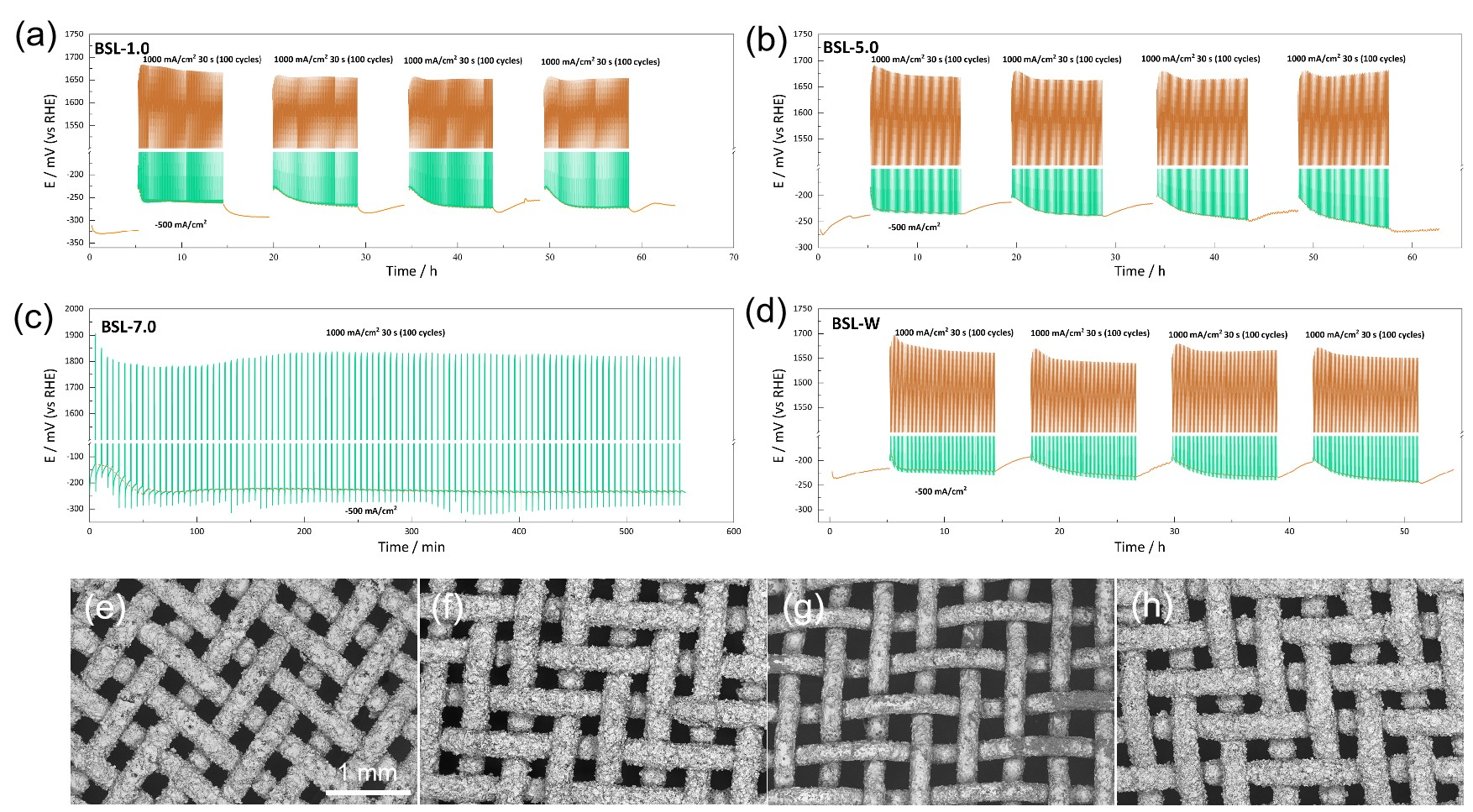

图5. (a-d)电极在+10000 A/m²逆电流冲击下的稳定性(测试条件:恒电流-5000A/m²运行稳定后,施加+10000A/m²电密冲击30s,然后-5000A/m²恒电流运行5min,1次逆电流冲击为1个循环,100次循环为1周期)。(e-f)分别为BSL-1.0、5.0、7.0和W系列逆电流冲击一周期后的表面SEM图。

1.4电极开发的矛盾点

商用碱水电极开发目前主流的技术路线还是通过提高镍涂层的比表面积来提高涂层材料的催化活性。保时来新材料的雷尼镍系列电极开发经历了BSL-1.0、BSL-5.0,BSL-4.0和BSL-7.0等,其电化学活性面积分别是光网的~28倍、~32倍~251倍和~500倍。其中BSL-1.0和BSL-5.0在商用碱槽中表现出优异的稳定性,而高比表面积的BSL-4.0和BSL-7.0虽然具有优异的催化活性,尤其BSL-7.0具有持平贵金属电极的性能和静态恒电流稳定性,但常规碱性电解槽在长时间启停运行过程中依旧会存在性能衰减等情况。

高比表面积电极带来的活性与稳定性的矛盾主要由碱槽苛刻的运行环境决定。高比表面积的电极微观下孔与孔之间的孔壁通常更薄,厚度在几纳米到几百纳米,液流和气泡的冲刷过程对于高比表面的镍电极影响更为明显。物理扰动过程中薄壁更容易坍塌,造成活性物质脱落。对于极高比表面积的电极,涂层的部分脱落并不完全影响电极的活性,这主要是因为过高的比表面积导致反应过程中的物质扩散过程是限制步骤。但涂层的脱落会影响电解槽的安全运行。

高比表面积的镍电极通常通过牺牲原子的晶格扩散溶解和镍原子的形核再长大过程形成,活化过程中涂层的体积收缩量大,疏松程度高,活化不彻底,运行过程中易发生涂层局部块体脱落。因此,高比面积的电极脱落过程往往不是从涂层与基底的结合处开始。

高比表面积的镍更容易氧化,尤其在对抗逆电流的冲击过程中氧化效应更加明显,且在还原电流下难以恢复,易造成表面涂层的整体失活。此外,高比表面的电极在运行过程中会吸附更多的活性中间产物,且具有更大的双电层电容效应,导致在电解槽启停过程中表现出更大的逆向电流冲击。

因此,在目前商用碱槽的结构框架下,通过将电极的比表面积增大以提高活性存在实际运行瓶颈,也即高比面积的电极带来高活性的同时必然导致稳定性的下降。

保时来商用电极开发与应用始终将电极的安全性和稳定性放在首位,在电极研发过程中我们始终在寻求性能与涂层结构稳定的平衡点,这对于制造商用电极产品至关重要。因此,对于非特定设计的电解槽或非短时示范项目,保时来对于高比表面积为代表的BSL-7.0电极始终保持着谨慎的态度以及客户告知义务。

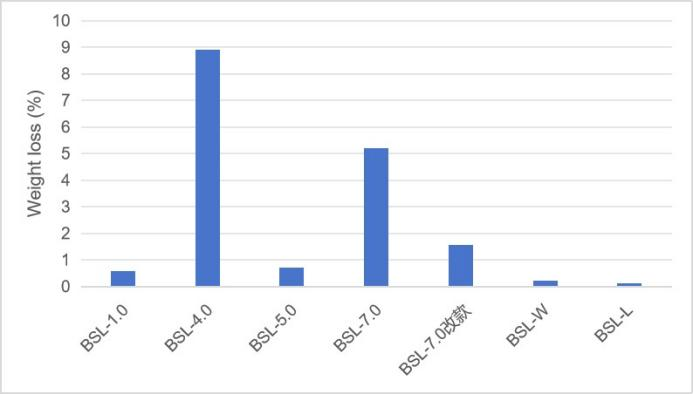

图6. 超声失重比(测试条件:功率300 W,温度60℃,溶液20 wt%KOH,超声处理时间2h)。

2.保时来的新型电极

基于热喷涂的雷尼镍电极的迭代过程往往要综合考虑电极的催化活性、比表面积、涂层的结合强度和涂层的抗逆电流性能等。热喷涂的雷尼镍电极经过了西方上百年,国内大于三十多年的实际运行验证,已被证实能够长时间(>30年)应用于碱水电解槽。协同优化雷尼镍涂层的比表面积、多孔结构、涂层结合强度、抗逆电流特性和工艺参数等是未来雷尼镍电极着重研究的方向。经过两年多的发展,保时来新材料的雷尼镍电极5代(BSL-5.0)已成功被国内80%以上的电解槽客户采用,并在国内大型示范项目中广泛应用,具有低能耗、高安全、产品一致性好等优点。

传统雷尼镍电极在性能与稳定性方面存在矛盾,在寻求平衡的过程中必然需要牺牲一部分性能来满足电解槽稳定运行的要求。未来雷尼镍电极必然还会有新的平衡点,能更好地兼顾性能与稳定性,但在满足稳定性的前提下性能的提升会越来越局限。因此,保时来在电极新材料和新工艺方面做了大量且深入的研发工作,并开发了诸多技术路线作为技术储备。基于新材料和新工艺的电极除了需要满足优于BSL-5.0雷尼镍电极的性能和稳定性,还需要在耐电解槽频繁启停、抗脱落和制造流程安全、高效以及对环境友好中具有突出的优势。

雷尼镍电极的活化工艺通常具有一定的污染性,且需要大量的水源。开发免活化的电极一方面满足可持续发展的要求,另一方面可简化电极制备工艺、缩短电极制备周期。免活化电极从概念上来说应是非雷尼镍型电极,即不含可溶于强碱的化学成分,且在电极运行过程中不存在涂层成分重新溶解并形成多孔结构的过程。

保时来新材料开发的BSL-W系列和BSL-L系列均为免活化电极,通过从材料端开始设计,提高涂层材料单位位点的本征活性,在不需要很大电极比表面积的同时可实现高催化活性。因此,该系列涂层材料均不需要添加牺牲材料如铝、锌等制备多孔结构,也不需要添钼、铁和钴等可溶性元素改变活性位点。

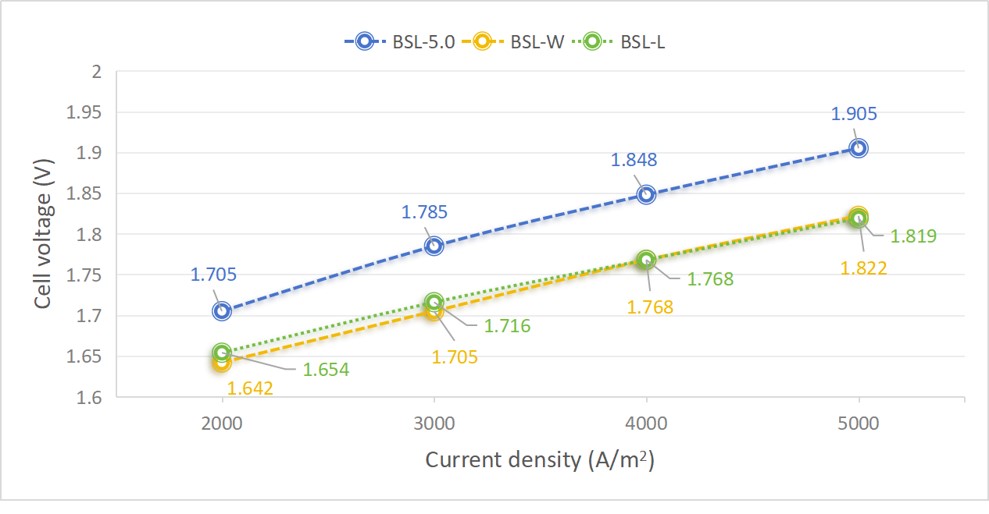

图7. 电解槽装堆性能(测试条件:板网结构10小室,电极直径252mm、46目/0.25mm,PPS隔膜厚0.8mm、面电阻~0.2 Ω·cm²,阳极光网,30 wt%KOH,温度82℃,压力0.2MPa)

2.1 BSL-W系列电极

BSL-W系列基于目前商用热喷涂工艺-火焰喷涂,具有工艺简洁、环保、快速等优点。BSL-W系列电极具有优异的电催化析氢性能,相比于BSL-5.0,析氢过电位降低70~90 mV@5000A/m²,电解槽装堆后小室电压降低>70 mV。此外,BSL-W系列对电解槽在启停过程中存在的逆向电流冲击问题进行了针对性地材料改性与工艺优化,相比于BSL-5.0,其抗逆电流性能提高了~50%。试样在进行+10000A/m²的逆电流冲击30s情况下可耐受近400次,性能不发生衰减且涂层未发生脱落等现象。而相同情况下,BSL-5.0可耐受260次冲击。优异的抗逆向电流性能赋予BSL-W系列适应风光波动性电源及耐电解槽的频繁启停过程。

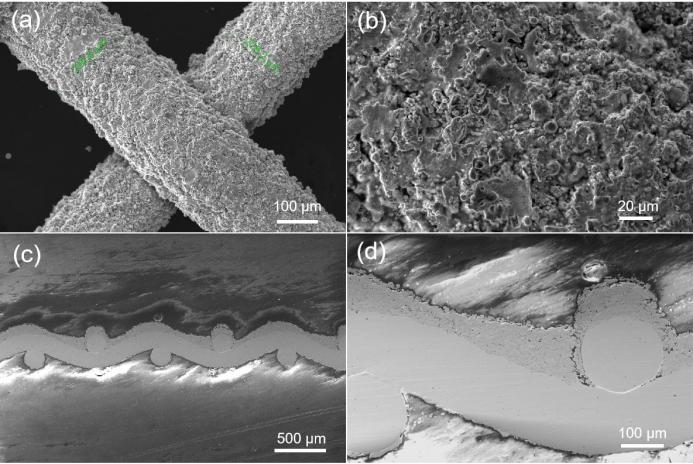

图8. (a-b)BSL-W系列表面SEM图,(c-d)BSL-W系列截面SEM图

2.2 BSL-L系列电极

BSL-L系列电极是新工艺新材料体系的超前电极产品,采用了新型的化学混合镀工艺,具有完全致密的涂层结构,涂层与镍网基底为化学键结合,具有致密、高结合强度等优点。在超声振荡中,BSL-L系列电极无惧任何扰动与强碱腐蚀,强碱中超声失重率比热喷涂工艺电极低两个数量级。BSL-L作为保时来新材料新开发的一款储备电极产品,完全摒弃了通过提高比表面积提升电极性能的技术路线,采用了高活性的涂层材料,在比表面积与光镍网持平的情况下,可将电极的小室电压降低60~100 mV@5000A/m²Vs. BSL-5.0。

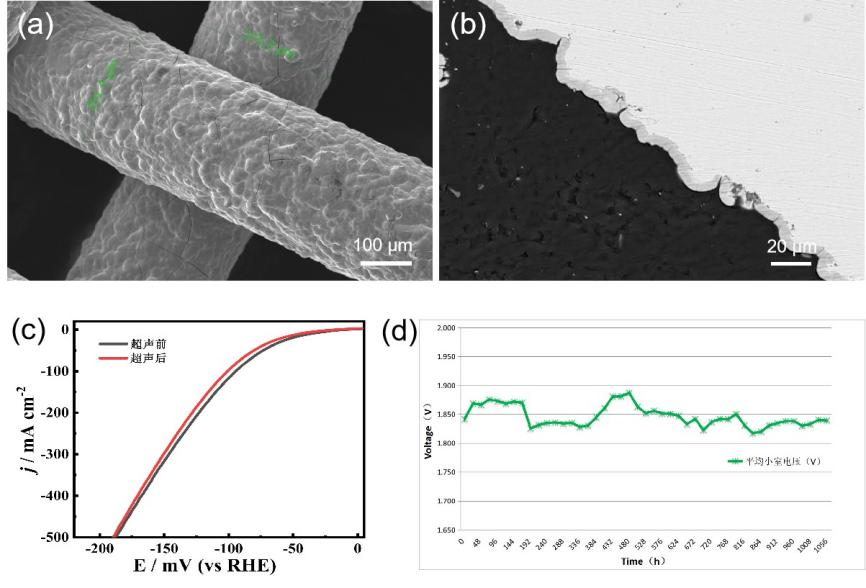

图9. (a)BSL-L系列表面SEM图,(b)BSL-L系列截面SEM图,(c)BSL-L系列超声前后性能,(d)BSL-L电解槽测试稳定性。

3.未来展望

电解水作为绿氢制备最为主要的手段,其核心零部件的生产、制造过程应考虑可持续性发展,保时来新材料在开发高活性电极的基础上也将持续进行环境友好型电极及工艺的开发,致力于节约资源、保护环境、减少污染,促进人与自然的和谐共生。

保时来继续秉持“保护环境、保证质量、保持创新”的发展理念,加大在研发领域的投入力度,不断提升产品的技术含量和市场竞争力,服务于氢能源产业的可持续发展。随着全球对清洁、可再生能源的需求日益增长,绿色制氢成为了关注的焦点。保时来新材料科技有限公司凭借其在电解槽电极材料领域的深厚积累和不断创新,为实现高质量发展目标而不懈努力。